figure 7b mostra a evolução da espessura média (dimensão menor) e diâmetro (dimensão principal) dos precipitados Δ fase a 700 ◦C em função do tempo. A espessura e o diâmetro demonstram uma tendência semelhante, com um aumento rápido inicial seguido por um aumento gradual. No final do tratamento térmico, a espessura média e o diâmetro são 34 ± 2nm e 154 ± 7nm, respectivamente. Estes valores são significativamente menores que os valores adquiridos de AM In625 após 10 h a 870 ◦C, onde&101; A espessura média e o diâmetro são 52 ± 5nm e 961 ± 94nm, respectivamente [21], apontandonovamente para a cinética de precipitação significativamente mais lenta a 700 ◦C. No contexto do tratamento típico do térmico residual, após um tratamento térmico único a 870 ◦C, a espessura média e o diâmetro são 45 ± 4nm e 424 ± 40nm, respectivamente [21]; Após um tratamento térmico de dois#hour a 800 ◦C, a espessura média e o diâmetro, dependendo da condição de construção, variam entre 61nm a 77nm e 416nm a 634nm, respectivamente [24]. Em outras palavras, um tratamento térmico de alívio do estresse a 700 ◦C durante 10 horas os resultados em fase de fase precipitam significativamente menores do que os desenvolvidos durante o tratamento térmico de térmico residual da AM 625--.

O Nit é digno denotar que o ruje contínuo dos precipitados de fase δ observado em 870 ◦cnão era aparente a 700 ◦C, sugerindo estabilidade contra o grosseiro significativo a 700 ◦C, que é possivelmente devido à estabilização fornecida pela energia elástica do campo de tensão cercado pelos precipitados [49]. Este crescimento limitado dos precipitados Δ fase durante o longo tratamento térmico a 700 ◦C é significativo porque a fase supergruida Δ leva à redução da estirpe de fratura [50]. Além disso, uma revisão recente mostra que o envelhecimento direto a 700 ◦C por 24 h também leva ao mais alto relatado UTS (1222 MPa) e força de rendimento (1012 MPa) para AM In625, sugerindo que a formação de precipitados menores serve para melhorar a mecânica Força [51].

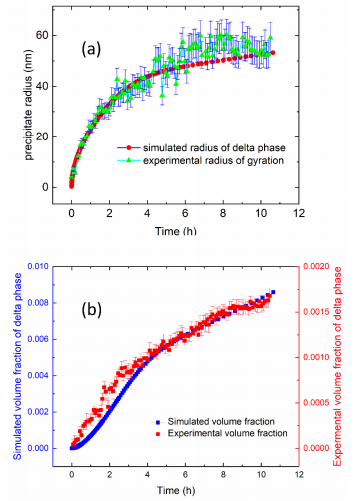

-comparado com a cinética anteriormente relatada a 800 ◦C e 870 ◦c, observamos uma precipitação significativamente mais lenta dos precipitados δ fase a 700 ◦C em AM In625 . Para racionalizarnossas observações, usamos cálculos termodinâmicos para entender a cinética de precipitação./////nin Nossas simulações, assumimos que todos os precipitados são esféricos. Também assumimos que anucleação ocorre em deslocamentos porque a interface pré/existrating ajuda a reduzir a barreira de energia da superfície danucleação [52]. Durante o processamento da manhã, os ciclos de estresse residual de compressão induzidos pelas condições de aquecimento e resfriamento localizado, extrema causam uma distribuição heterogênea de densidades de deslocamento local [53]. Consistente com o trabalho anterior [33], assumimos que a densidade de deslocamento é ≈5 × 1011 m-2. Esta densidade de deslocamento corresponde a uma densidade do local denucleação de ≈1021 m-3. Para a simulação de precipitação, consideramos δ, γ 00, carboneto MC, μ e precipitados, com a fase matricial sendo γ. Assumimos que as energias interfaciais são 20 mj/m2, 55 mj/m2, 60 mj/m2, 200 mj/m2 e 200 mj&m2 para o γ#γ 00, γδ, γ

mc, γm, e γσ interfaces, respectivamente. Mais detalhes sobre a simulação podem ser encontrados elsewher--101; [33].=/+/&As um resultado da microegregação, a composição entre as regiões interdendríticas vizinhasnão é uniforme. As medições anteriores de SEM mostraram que o espaçamento secundário do braço dendrítico do AM#FAbricated AM IN625 é ≈300nm [19]. A simulação dittra mostra que a microegregação é confinada a ≈20nm dos centros interdendríticos [33]. Em outras palavras, a composição média representa uma boa aproximação para uma composição redistribuída. A Figura 8 mostra a comparação entre os resultados experimentais e as previsões TC-Prisma com a composiçãonominal. Como assumimos uma forma esférica para os precipitadosna simulação, convertemos o tamanho de plaquetas observado em um raio de giração (RG) para comparação direta após RG2-R2-2-D212, onde

101; R e D representa umHALF do diâmetro e a espessura, conforme relatadona Figura 7b, respectivamente. A Figura 8A mostra que o modelo

Titulo do trabalho: Product manager

Departamento: Market Department

Telefone da empresa: +86 021-59150215

E-mail: Contate-Nos

Celular: +86 13817160919

Local na rede Internet: lanzhusuperalloy.ptb2bvip.com

Endereço: No. 2800 Caoxin Road, Xuhang Town, Jiading District, Shanghai